湿法半导体工艺中有害气体现场处理新方案

现场系统替代切换箱

半导体制造业普遍采用集中式湿式洗涤器处理湿法化学工艺产生的废气。当废气中含有挥发性有机物(VOCs)时,则使用集中式热氧化装置进行处理。

现场概念具有明显优势

针对该应用场景,DAS Environmental Experts提出的现场处理方案已通过专业评估。与切换箱方案相比,本方案具有多重优势:排风管道设计更紧凑、中央系统处理负荷更低、洁净室空气流失更少、占地面积更小,且工艺调整灵活性显著提升。该方案同时实现低排放浓度控制,并有效杜绝酸碱盐颗粒物的生成。

半导体制造中的单片晶圆清洗

半导体制造过程中,化学气相沉积和干法蚀刻等高活性气体工艺通常在排放源就近进行现场废气处理。而对于湿法化学工艺,则普遍采用集中式湿式洗涤器;当废气含大量挥发性有机物时,则使用集中式热氧化装置,这些设备通常安装在厂房内部或屋顶。随着单片式清洗设备的规模化应用,局部湿式洗涤器展现出独特优势。基于技术和商业需求,我们为客户量身打造占地面积更小的本地洗涤器系统,实现在单一装置内高效处理含清洗工艺化学品的全部废气。本网站详细介绍了这一创新技术方案。

传统湿法工作台采用多晶圆载具依次浸入固定液池的工艺设计,每个液池专一处理特定液体。工作台各舱室产生的通风气体将按类别分别导入处理系统:酸性废气、碱性废气、挥发性有机物(VOCs)及普通废气均采用独立净化通道。

当含氨液体与含氢氟酸或硫酸液体接触时,排气系统内会形成盐结晶,可能引发设备故障。氨气与氟化氢的反应具有可逆特性(方程式1),通过将两种气体浓度控制在平衡值[NH3][HF] 降本维护:主要原因及实现的改进

[NH3][HF] < 100 (ppm)² (室温条件下)

HF(g) + NH3(g) ↔ NH4F(s)

湿式工作台工艺废气处理新方案

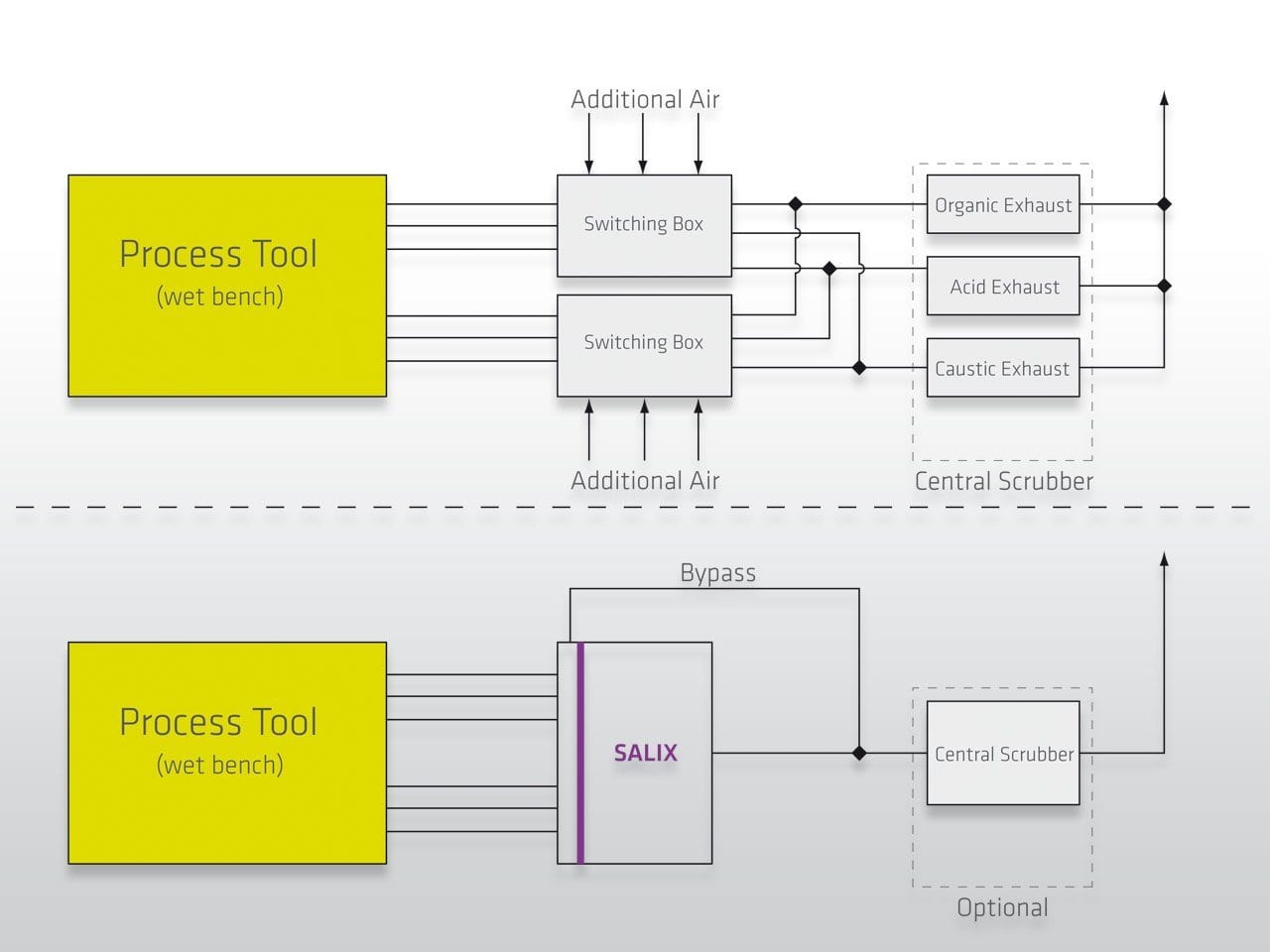

以往的解决方案是将各工艺腔室废气分别导入碱性、酸性或有机废气管道(如图1所示)。湿式清洗设备通过切换箱实现多腔室废气分类,该装置连接各腔室排气管,利用内部大尺寸阀门根据实时工艺状态,将废气定向输送至对应的中央排气管(酸性、碱性或有机废气)。每根排气管均经过专用中央洗涤器处理。

尽管切换箱性能可靠,但仍存在若干关键缺陷促使芯片制造商寻求改进:为维持排气管压力稳定,切换箱需将空气导入未使用的盲端管路,导致每根排气管必须按所有工艺腔室的最大可能流量设计。由于这些箱体必须靠近工具放置于洁净环境内部,会损失大量珍贵的洁净空气,因此必须更换。在每根中央排气管的下游,中央洗涤系统始终承载着最大流量的空气,所以洗涤器的设计处理能力必须是工艺设备实际排放量的数倍。辅助设备安装区域通常与洁净室面积相当,因此空间有限,设备密集放置在一起。由于管道和阀门直径较大,切换箱占地面积较大。必须生成信号以引导各工序废气进入相应的中央排气管。不过,采用现场湿式洗涤器便可有效克服这些弊端。

湿式洗涤器能高效去除气流中的可溶性气体。针对酸性(如HF)和碱性(如NH3)气体,通过碱性或酸性洗涤液的化学吸收作用,可将其浓度降至极低水平(参见公式2和3)。对于符合亨利定律的溶剂,废气最终浓度取决于末级洗涤阶段洗涤液的有效浓度(参见公式4),这是系统处理的理论下限。

要达到理论处理极限,洗涤器必须满足特定尺寸要求:确保气体停留时间足够长以实现气液平衡,同时维持足够的液体流量,保证洗涤液浓度沿柱体方向稳定。SALIX系列产品的设计核心在于精准平衡三大关键指标:设备尺寸、处理效率与系统压降,以满足特殊工况下的性能要求。

HF + OH– ↔ F– + H2O (2)

NH3 + H3O+ ↔ NH4+ + H2O (3)

kH = p / caq (4)

其中,caq为液相中的浓度

p为气相中的分压

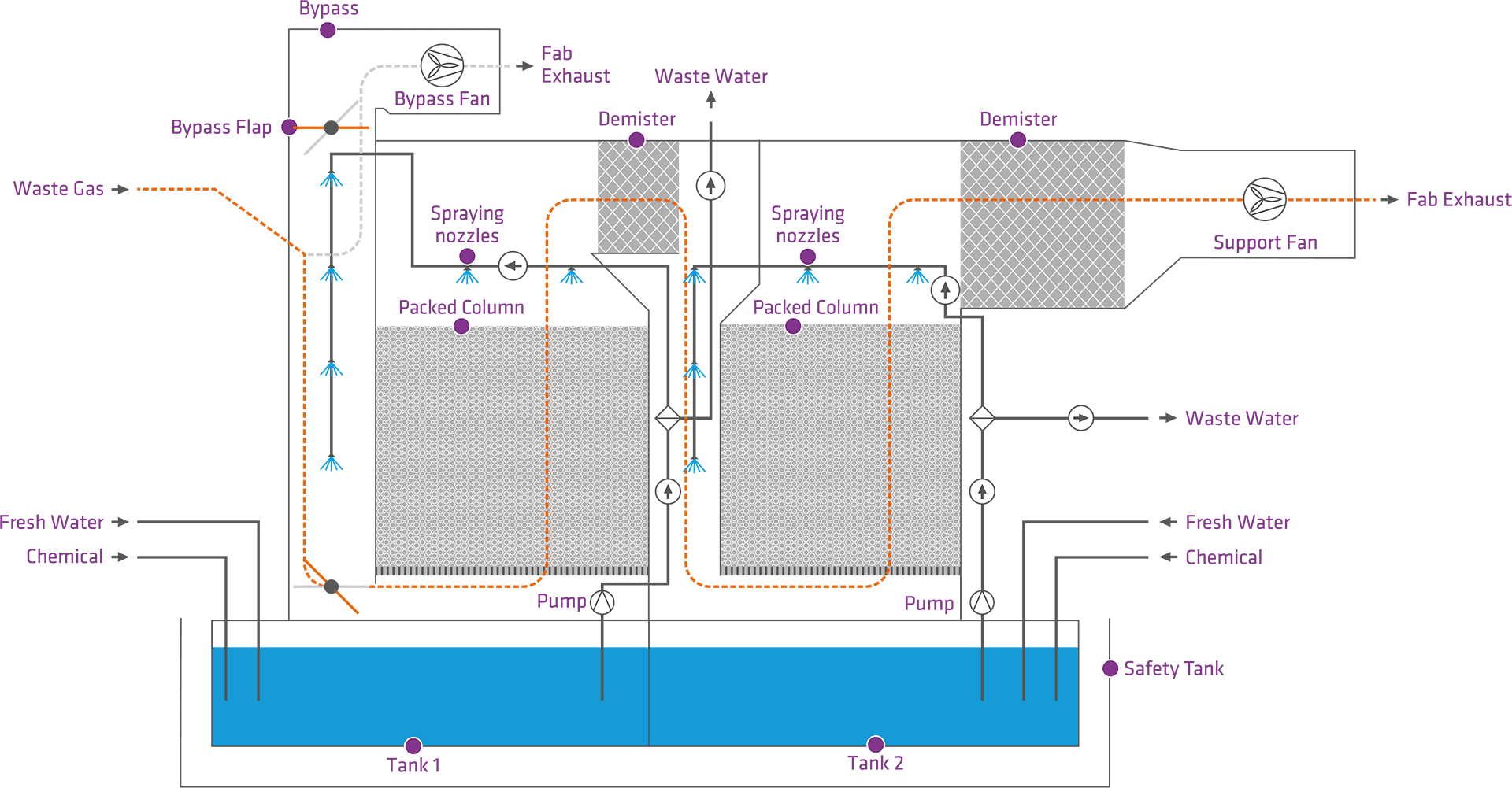

图2所示为新型现场湿式洗涤器解决方案SALIX的示意图。该设计将同一工艺设备的所有工艺腔室连接至同一台湿式洗涤器,该洗涤器仅需连接一条中央排气管。根据客户要求,系统特别增设了一条洗涤器旁路管线,以便在维护或发生故障时保持设备持续通风。在废气管道进入湿式洗涤器的入口处直接安装有喷雾喷嘴,可在不同废气气流混合前初步降低可溶性气体的浓度。随后,气体流经两级填料洗涤器时,可分别采用不同性质的洗涤液进行处理。每级洗涤器末端均设有除雾器,用于有效去除气流中夹带的液滴。系统压力由配备电子变频器的风机进行调控并保持恒定。气体可在故障或维护期间绕过两级洗涤阶段。

SALIX现场处理系统工作原理

为满足严格的占地面积和高度限制要求,SALIX洗涤器采用创新的紧凑型层级设计,突破传统多级柱状叠加结构的局限。系统将两个矩形填料逆流式洗涤级并排集成于单一框架内。由于气体向液相传递依赖于接触的液体表面积,因此两级均设计为填料塔结构。密封填料的选择是设计中的关键环节,因为填料越小,接触表面积越大,但同时也会导致填料层压降升高。由于洗涤器高度固定,填料的比表面积需尽可能大;同时填料单元间需保留足够空隙,确保排风机能持续补偿填料层压差。气流路径中的狭窄区域和弯道以及除雾器会导致系统沿程压降。由于两级均为逆流塔结构,气体需通过复杂路径:从洗涤器侧面的入口进入,经由第一级底部,再自第一级顶部流向第二级底部,最终从洗涤器侧面排出。为满足SALIX紧凑型设计需求,还需降低系统压降风险。

湿式工作台工艺废气处理系统的新型洗涤器SALIX

SALIX支持多种进气口配置,最多可配备12个独立的6英寸进气口,总流量范围为1,000至4,000 m³/h。该洗涤器占地面积仅4 m²(不到旧装置的40%),不含旁路时高度为2.04 m;含旁路时总高度为2.57 m。变频风机可在工艺流程中保持±10Pa的稳定压力。总排气流量和洁净室空气消耗量约为旧设备的三分之一。针对腔室较少或总排气流量较小的工艺设备,我们设计了仅配备单级洗涤器的更加紧凑的型号。未来升级将着重于进一步提升压力稳定性并优化介质消耗。

SALIX系统在6个月内完成设计、制造,并依据SEMI S2安全标准获得认证,同时根据客户要求增加了旁路功能。该湿式洗涤器已在客户现场完成评估,与一台单晶圆工艺设备的12个腔体相连。SALIX系统在正常运行和旁路工况下的入口压力稳定性均经过严格优化与验证。生产线采用傅里叶变换红外光谱技术对进出口气体浓度进行实时监测。该系统已通过客户全面认证,可直接集成至现有单晶圆湿法清洗制程,无需进行任何额外改造即可投入应用。

结论

SALIX系统成功实现了单晶圆湿法清洗设备尾气的现场湿法洗涤处理方案,并已在晶圆厂实际生产中完成验证。该方案同时实现低排放浓度控制,并有效杜绝酸碱盐颗粒物的生成。相较于旧系统,其优势在于:排气管路更精简紧凑;中央洗涤系统的负荷更小;工艺流程变更灵活性更高;洁净室空气流失减少,而且整体占地面积更小。

联系方式

戴思环保设备贸易(上海)有限公司

上海浦东新区张江微电子港碧波路690号1幢2层203-2室

电话:+86 021 6110-9669