水洗工作台半导体工艺过程中有害气体使用点减排的新概念

由使用点系统替代转换箱

通过将单晶片湿法清洗工具加入到大批量生产中,将使局部湿式水洗器具有优势。它们替代了根据实际工艺过程条件将废气引导到不同中央系统的转换箱。

使用点概念提供了明显的优势

半导体制造中的单晶片清洗

在半导体行业中,有许多工艺步骤会产生有害的废气。对于所使用气体具有极高活性的化学气相沉积或干法刻蚀而言,对源头附近的废气进行所谓的使用点处理是常见做法。相比之下,对于湿法化学过程而言,采用中央湿式水洗器或者在包含多种挥发性有机化合物的情况下采用中央热氧化器处理废气,是一种得到广泛接受的做法;通常情况下,这两者都位于建筑物内或位于建筑物顶部上。不过,随着单晶片清洗在大批量生产中变得越来越常见,局部湿式水洗器具有了优势。技术上和商业上的原因已经导致需要采用占地面积有限的修改局部水洗器解决方案,这种解决方案能够在一个系统中采用清洗过程化学品处理所有的废气。在本文中,对这个概念进行了描述。

在已经长期使用的湿式工作台中,载有多个晶片的承载架将被浸没到一系列的液池中;在这种情况下,湿式工作台的每个隔间都将始终包含相同类型的液体 。每个隔间产生的通风空气将被引导到几个排气系统中的其中一个内,它们通常会被归类为酸性、碱性、挥发性有机化合物与一般废气。

相比之下,在一个单晶片湿法清洗系统中,单个晶片将被加载到一个工艺室内。湿法清洗工具有多个工艺室,可以一次处理几个晶片或者在不同的工艺室内执行不同的工艺过程步骤。在清洗时,按顺序向晶片喷洒不同的液体化学品,并在之后通过旋转晶片的方式清除这些化学品。除了纯水以外,典型的成分还有氨、硫酸、过氧化氢、臭氧处理水、氢氟酸或异丙醇。在喷洒与旋转期间,一些液体会蒸发,并且可能会有小液滴被吸入到通风管道内。

由于在蒸气或液滴彼此发生接触的情况下会在废气中形成盐晶,因此,包含氨的液体和包含氢氟酸或硫酸的液体可能会造成问题。氨与氟化氢的反应是可逆反应(请参见方程式 1);因此,如果两种气体的浓度都保持在平衡值以下,则氟化铵盐的形成会受到抑制;在室温下,可以在热动力学上按下列方式估算该平衡值:

[NH3][HF]< 100 (ppm)² at room temperature.

HF(g) + NH3(g) ↔ NH4F(s)

湿式工作台工艺过程中废气处理的新方法

在一般情况下,湿式水洗器非常适合清除气体流中的可溶性气体。通过利用碱性或酸性水洗液体进行化学吸收,可以将酸性与碱性气体(此处是氟化氢和氨)降低到低水平(请参见方程式 2 和 3)。对于遵守亨利定律的溶剂,最终水洗段的水洗液体中的有效浓度将限制水洗器后可能的最低废气浓度(请参见方程式 4)。但是,这些理论极限需要水洗器足够大,具体地说,气体的停留时间要足够长,从而使气相与液相达到平衡,而液体的流量要足够高,以便使液体中的浓度沿着水洗塔保持相对稳定。在 SALIX 的设计中存在的挑战是要进行折衷,以便满足关于尺寸、效率与压降的特定限制条件。

HF + OH– ↔ F– + H2O (2)

NH3 + H3O+ ↔ NH4+ + H2O (3)

kH = p / caq (4)

caq是液相中的浓度

p 是气相中的分压力

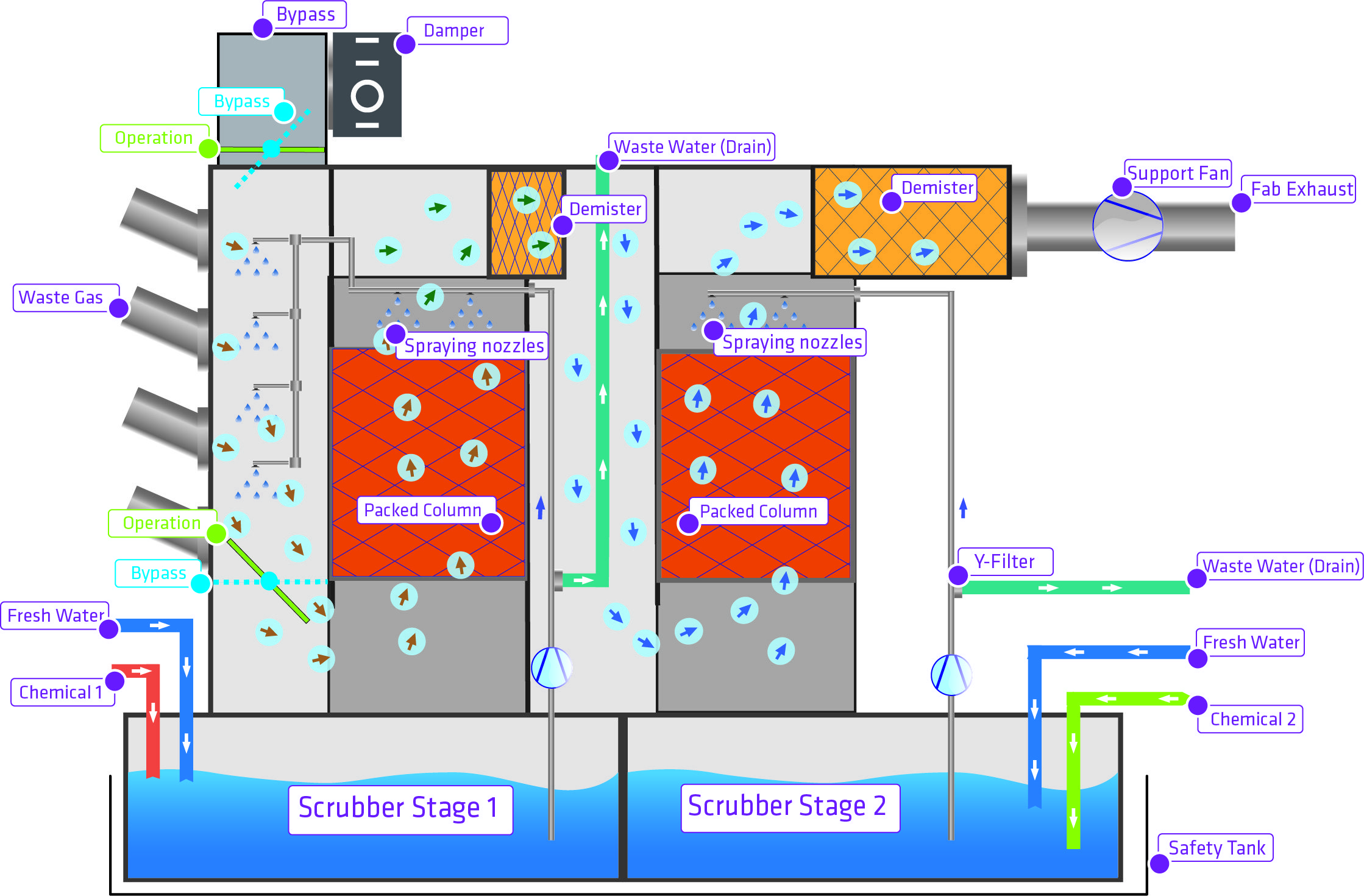

图 2 显示了被称为 SALIX 的新型使用点湿式水洗器解决方案的原理图。出自于一个工艺工具的所有工艺室都被连接到一个湿式水洗器内,而该水洗器只和一个中央排气管相连。客户需要的一个附加特性是围绕水洗器的一个旁通管线,可以在水洗器维护期间或者在发生故障的情况下用于使工具保持通风。喷嘴直接位于通向湿式水洗器的排气管入口处,可以在不同废气流发生混合前在开始时降低可溶性气体的浓度。随后,气体流过可以采用不同水洗液体操作的两个填充水洗段。在每个水洗段的末端,有一个除雾器将清除气体流中的液滴。系统中的压力由一个配备电子频率转换器的风扇进行控制并保持不变。如果发生故障或进行维护,则气体可以绕开两个水洗段。

Operating Principle of the Point-of-Use-Solution SALIX

在湿式工作台工艺过程中用于废气处理的新型水洗器 SALIX

结论

关于单晶片湿法清洗工具废气处理的使用点湿式水洗器概念,采用 SALIX 系统的设计得到了实现,并且在工厂成功通过了评估。这实现了低排放浓度,并且消除了酸和碱产生的盐粒。相对于旧式系统的优势包括:更小、更加简单的废气管道;更小的中央水洗器系统负荷;更高的工艺过程变化灵活性;更低的洁净室空气损失;更小的占地面积。

联系方式

戴思环保设备贸易(上海)有限公司

上海浦东新区张江微电子港碧波路690号1幢2层203-2室

电话:+86 021 6110-9669